Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

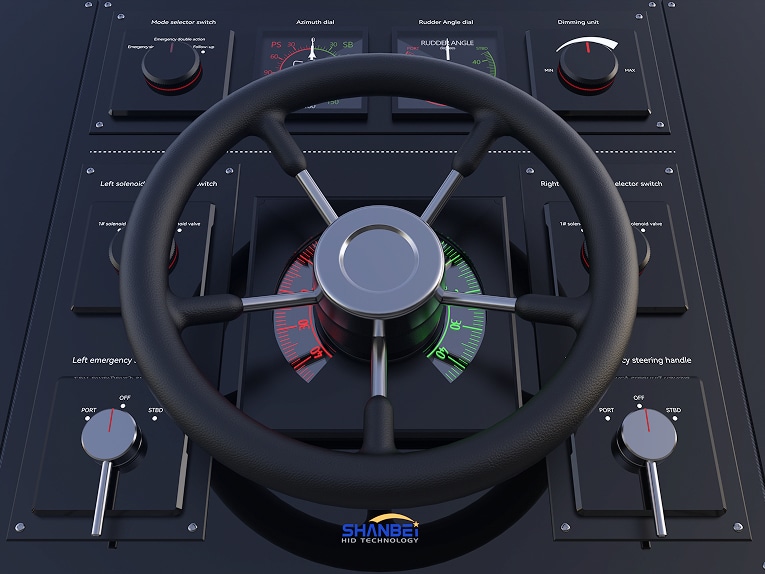

Bedienfeld der Schiffssteuerung

Die Schalttafel der Schiffsruderanlage ist das Kernstück des Schiffssteuerungssystems, und ihr Design muss an die raue Meeresumgebung angepasst werden, wobei Zuverlässigkeit, Sicherheit und einfache Bedienung berücksichtigt werden müssen

1. Hardware-Entwurfselemente

1) Anpassungsfähigkeit an die Umwelt

① Schutzart: IP56 wasser- und staubdichtes Design, um Wellen, Salznebel und feuchter Umgebung zu widerstehen.

② Temperaturbeständigkeit und Erdbebensicherheit: breiter Temperaturbereich (-20°C~+60°C), durch den Vibrationstest (wie ISO 6954 Standard), um sich den Schiffsturbulenzen anzupassen.

③ Materialauswahl: Die Schale verwendet korrosionsbeständiges Metall (z. B. Aluminiumlegierung) oder verstärkten Kunststoff, und der interne Kreislauf ist mit drei Anti-Lack beschichtet.

2) Stromversorgung und Schutz

① Redundante Stromversorgung: Unterstützt zwei Stromeingänge (z. B. das Hauptnetzteil und die Pufferbatterie), um sicherzustellen, dass das System auch bei ausgeschaltetem Strom funktionieren kann.

② Überspannungsunterdrückung: TVS-Dioden und Sicherungen sind so konfiguriert, dass sie Spannungsschwankungen im Stromnetz des Schiffes (z. B. 12V/24V DC) ausgleichen.

③EMI/EMC-Schutz: Abschirmungsdesign zur Vermeidung elektromagnetischer Störungen, in Übereinstimmung mit den elektrischen Normen der Schifffahrt (wie IEC 60945).

3) Schnittstelle und Kommunikation

① Unterstützung von Standardprotokollen: Integration des NMEA 0183/NMEA 2000-Protokolls und der Dateninteraktion mit Navigationsgeräten (wie GPS, Kompass).

② Bus-Erweiterung: Schließen Sie das Antriebsmodul über den CAN-Bus oder RS485 an und unterstützen Sie die Kaskadierung von mehreren Geräten.

2. Funktionale Gestaltungselemente

1) Kernsteuerungsfunktion

①Schalter für manuellen/automatischen Modus: Unterstützung der manuellen Notsteuerung (z.B. Griffsteuerung) und des automatischen Fahrsystems (z.B. AP-Verbindung).

② Sicherheitslimit: Software-Limit und mechanischer Limit-Doppelschutz, um ein Überschreiten des Ruderblattes zu verhindern (z.B. ±35° Grenzwinkel).

③ Dynamische Kompensation: automatische Anpassung des Rudereffekts entsprechend dem Schiffstiefgang und den Windwellen (muss den Neigungssensor oder den Wellenkompensationsalgorithmus integrieren).

2) Alarm- und Fehlerbehandlung

① Echtzeit-Überwachung: Anzeige von Ruderwinkelabweichung, Motortemperatur, Hydraulikdruck und anderen Parametern, bei Überschreitung der Grenzwerte werden Ton- und Lichtalarm ausgelöst.

② Automatische Umschaltung: Wenn die Ruderanlage ausfällt, schaltet sie automatisch auf die Standby-Ruderanlage um und benachrichtigt die Brücke.

③ Blackbox-Funktion: Speichert Protokolle über den Betrieb der Rudermaschine (wie Zeit, Winkel und Fehlercode) und unterstützt den Datenexport.

3. Gestaltung der Benutzeroberfläche

1) Interaktion bei der Bedienung

① Physikalische Taste: große, wasserdichte Taste (z. B. Not-Aus, Moduswechsel), geeignet für das Tragen von Handschuhen.

② Grafische Anzeige: heller LCD/LED-Bildschirm, der den Kurs des Schiffes, die Ruderwinkelkurve und den Systemstatus anzeigt.

③ Sprachansage: Im Notfall werden Fehlerinformationen übertragen (z. B. "Ruderanlage überlastet, bitte prüfen").

2) Redundanter Betrieb

① Fernsteuerung: Unterstützung Brücke, Kabine Dual-Position-Steuerung, Schlüsseloperationen müssen doppelt bestätigt werden (z. B. Entriegelung Not-Aus).

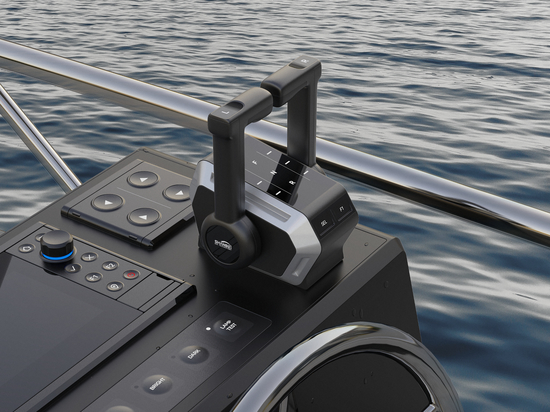

② Griff/Knauf: Bieten Sie einen mechanischen Griff für die Notsteuerung, unterstützen Sie die proportionale Steuerung (wie Ruder Winkel und Griff Verschiebung lineare Reaktion).

4. Anpassung an spezielle Szenarien

1) Eisbrecher/Hochseeschiffe

① Tieftemperatur-Startoptimierung: schnelles Aufwachen bei -40°C, das Hydrauliksystem muss so ausgelegt sein, dass es nicht einfriert.

②Hochdruckschutz: Anpassung an die hohen Öldruckanforderungen von Hochsee-Ruderanlagen (z. B. 31,5 MPa).

2) Binnenschiffe

① Vereinfachte Schnittstelle: Entfernung komplexer Funktionen, Beibehaltung der grundlegenden Steuerungs- und Alarmfunktionen, Verringerung der Schwierigkeit der Bedienung.

② Kostengünstige Lösung: die Verwendung eines universellen Rudermaschinenantriebsmoduls, Unterstützung des Modbus-Protokolls und der Marine-SPS-Integration.

5. Test und Wartung

1) Umweltprüfung

① Salzsprühnebeltest (IEC 60068-2-52), feuchter Wärmezyklus (IEC 60068-2-30) zur Überprüfung der Korrosionsbeständigkeit.

② Vibrationstest (sinusförmige Vibration + zufällige Vibration) simuliert Schiffsbetriebsbedingungen.

2) Wartung

① Regelmäßige Wartungserinnerungen.